Sztuczna inteligencja w produkcji i przemyśle

Sztuczna inteligencja (SI) zmienia produkcję i przemysł poprzez optymalizację procesów, redukcję kosztów i zwiększenie efektywności. Od predykcyjnego utrzymania ruchu i kontroli jakości po automatyzację łańcucha dostaw, SI napędza innowacje i tworzy inteligentniejsze fabryki.

Sztuczna inteligencja szybko zmienia produkcję, zwiększając efektywność, poprawiając jakość i umożliwiając inteligentniejszą produkcję. Badania branżowe pokazują, że około 90% producentów już korzysta z jakiejś formy SI, choć wielu uważa, że nadal pozostaje w tyle za konkurencją.

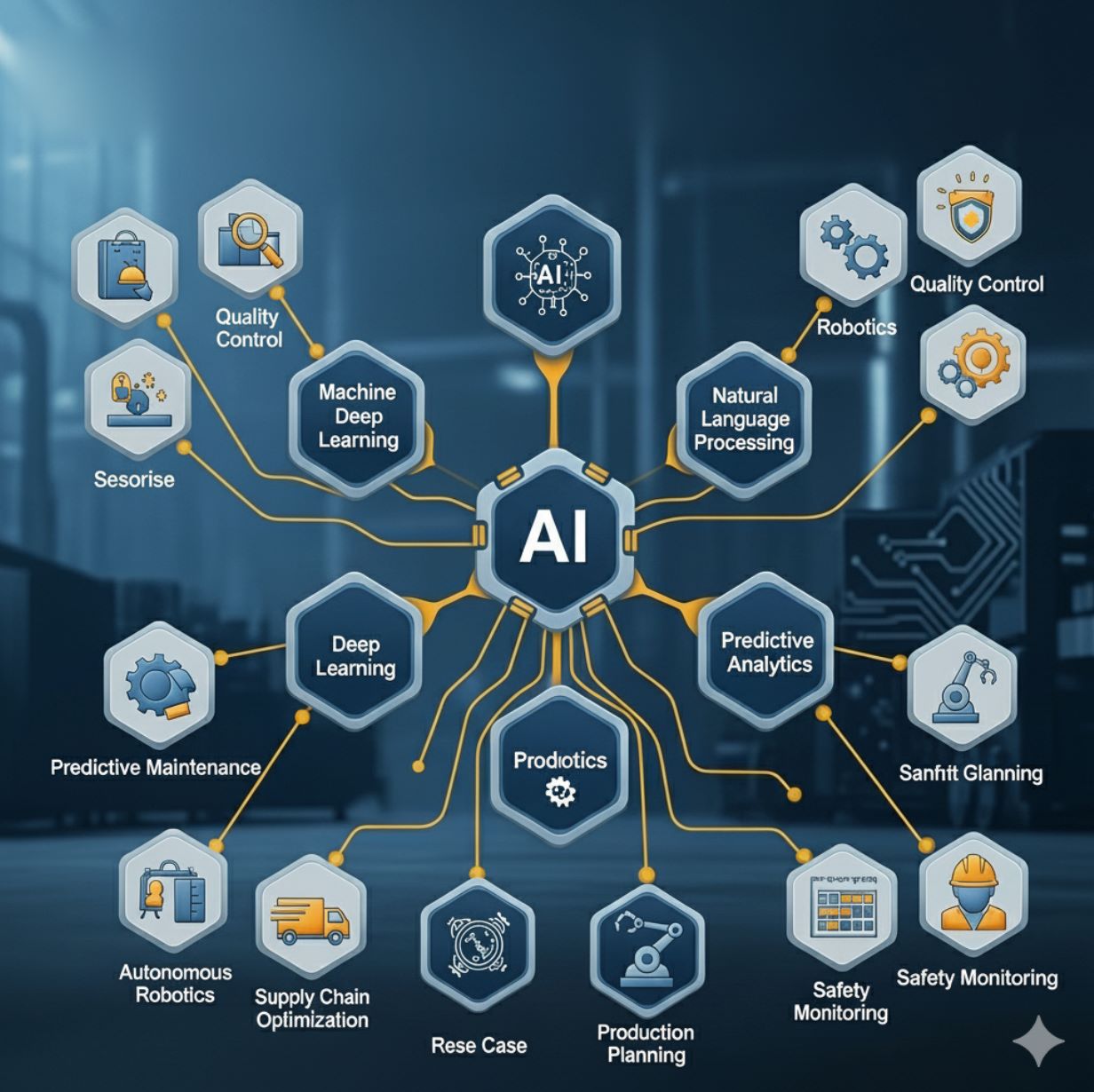

Kluczowe technologie SI i zastosowania

Producenci stosują różne techniki SI do automatyzacji i optymalizacji produkcji w wielu obszarach operacyjnych:

Predykcyjne utrzymanie ruchu

Algorytmy SI analizują dane z czujników maszyn, aby przewidzieć awarie zanim nastąpią. Dzięki modelom uczenia maszynowego i cyfrowym bliźniakom firmy mogą planować konserwację z wyprzedzeniem.

- Znacząco skraca przestoje i koszty napraw

- Główni producenci samochodów przewidują usterki robotów na linii montażowej

- Planowanie napraw poza godzinami szczytu

Kontrola jakości za pomocą widzenia komputerowego

Zaawansowane systemy wizyjne kontrolują produkty w czasie rzeczywistym, wykrywając wady szybciej i dokładniej niż inspektorzy ludzie.

- Kamera i SI porównują części z idealnymi specyfikacjami

- Natychmiast sygnalizuje anomalie

- Zmniejsza odpady i odrzuty bez spowalniania produkcji

Roboty współpracujące (coboty)

Nowa generacja robotów zasilanych SI może bezpiecznie współpracować z ludźmi na hali produkcyjnej, wykonując powtarzalne, precyzyjne lub ciężkie zadania.

- Producenci elektroniki używają cobotów do montażu drobnych komponentów

- Ludzie skupiają się na nadzorze i kreatywnym rozwiązywaniu problemów

- Zwiększa produktywność i ergonomię

Cyfrowe bliźniaki i IoT

Wirtualne repliki maszyn lub całych zakładów umożliwiają symulacje i optymalizacje bez przerywania rzeczywistych linii produkcyjnych.

- Dane z czujników IoT w czasie rzeczywistym zasila bliźniaka

- Inżynierowie modelują scenariusze "co jeśli"

- Optymalizują układy i przewidują wyniki

Generatywne projektowanie i rozwój produktów wspierany przez SI

Trenując na danych o materiałach, ograniczeniach i wcześniejszych projektach, narzędzia generatywnej SI mogą automatycznie tworzyć zoptymalizowane części i prototypy. Firmy z branży lotniczej i motoryzacyjnej już z tego korzystają do lekkich, wytrzymałych komponentów.

- Automatycznie generuje zoptymalizowane projekty komponentów

- Umożliwia masową personalizację, szybko dostosowując się do preferencji klientów

- Zmniejsza czas wprowadzenia na rynek bez zatrzymywania produkcji

Systemy "inteligentnej fabryki" wykorzystują połączone urządzenia i analitykę danych, dzięki czemu produkcja może samodzielnie dostosowywać się w czasie rzeczywistym. Efektem jest wysoce elastyczny, wydajny zakład, w którym SI nieustannie monitoruje operacje, maksymalizuje przepustowość i redukuje odpady bez ingerencji człowieka.

— IBM, Badania nad inteligentną produkcją

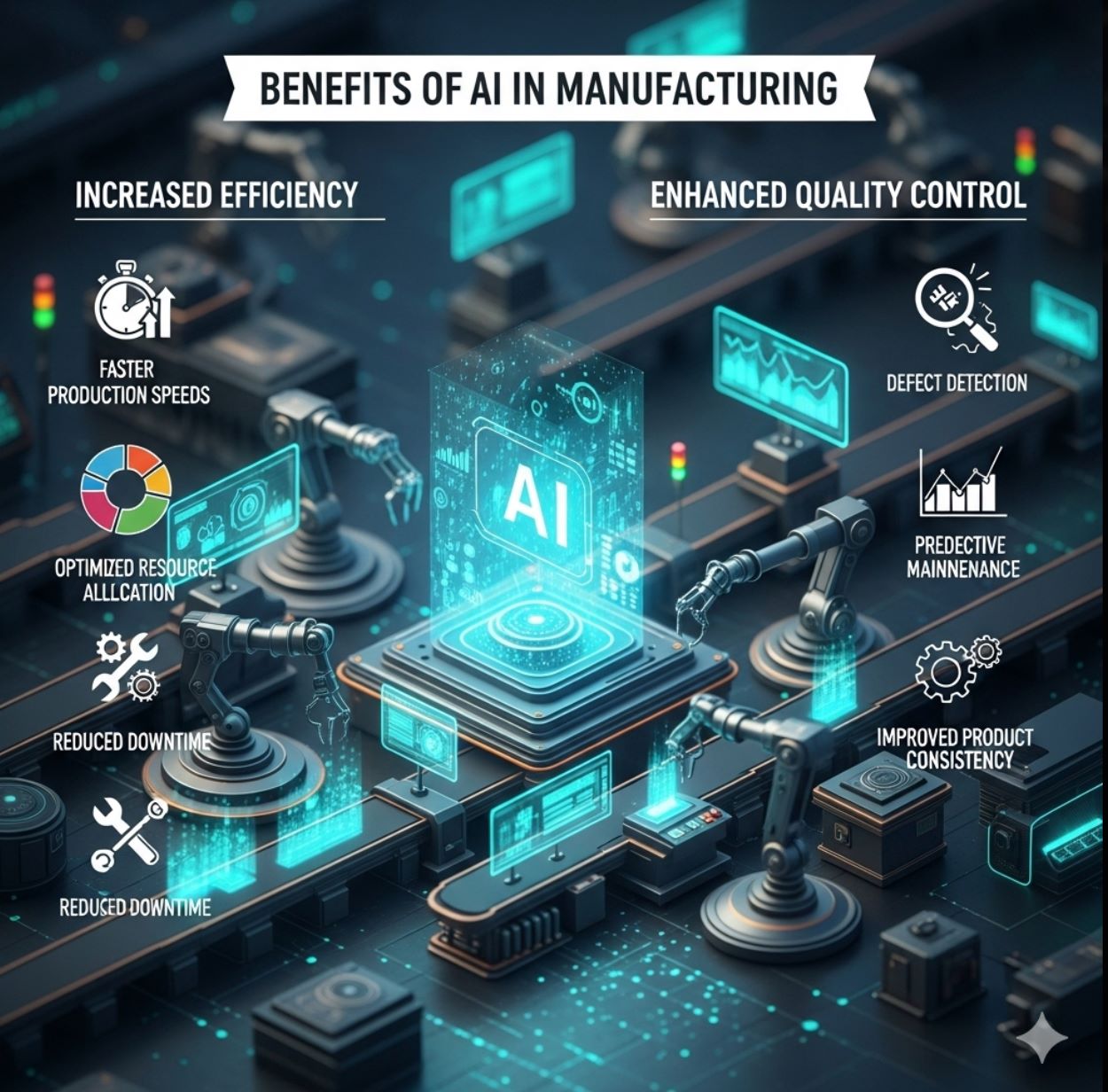

Korzyści z SI w produkcji

SI przynosi wiele korzyści w operacjach produkcyjnych, przekształcając tradycyjne fabryki w inteligentne, oparte na danych przedsiębiorstwa:

Zwiększona efektywność i produktywność

Redukcja przestojów i kosztów

Wyższa jakość i mniejsze odpady

Szybsze cykle innowacji

Ulepszone planowanie łańcucha dostaw

Poprawa bezpieczeństwa pracowników

Wyzwania i ryzyka

Wdrożenie SI w przemyśle wiąże się z istotnymi przeszkodami, które producenci muszą strategicznie rozwiązać:

Jakość danych i integracja

SI potrzebuje dużych ilości czystych, istotnych danych. Producenci często mają sprzęt starszej generacji, który nie był zaprojektowany do zbierania danych, a dane historyczne mogą być rozproszone lub niespójne.

- Sprzęt starszej generacji nie posiada nowoczesnych funkcji zbierania danych

- Dane historyczne często są rozproszone lub niespójne

- Wiele zakładów nie ma czystych, ustrukturyzowanych danych specyficznych dla aplikacji

- Bez wysokiej jakości danych modele SI mogą być niedokładne

Cyberbezpieczeństwo i ryzyko operacyjne

Łączenie maszyn i wdrażanie SI zwiększa narażenie na zagrożenia cybernetyczne. Każdy nowy czujnik lub system oprogramowania może być potencjalnym celem ataku.

- Zwiększona powierzchnia ataku dzięki połączonym urządzeniom

- Włamania lub złośliwe oprogramowanie mogą sparaliżować produkcję

- Eksperymentalne modele SI mogą nie być w pełni niezawodne w krytycznych zastosowaniach

- Wymaga silnych inwestycji i protokołów bezpieczeństwa

Kompetencje i wpływ na zasoby ludzkie

Brakuje inżynierów i specjalistów od danych, którzy rozumieją zarówno SI, jak i operacje fabryczne, co stanowi poważną barierę wdrożeniową.

- Brak inżynierów produkcji z wiedzą o SI

- Opór pracowników z powodu obaw o bezpieczeństwo zatrudnienia

- Konieczność szerokich programów przekwalifikowania

- Jasna komunikacja jest kluczowa dla zarządzania zmianą

Koszty i standardy

Wdrożenie SI wymaga znacznych nakładów początkowych i odbywa się w środowisku z niewieloma ustalonymi standardami branżowymi.

- Wysokie koszty czujników, oprogramowania i infrastruktury obliczeniowej

- Szczególnie trudne dla małych producentów

- Niewiele standardów branżowych do weryfikacji systemów SI

- Brak ram dla przejrzystości, uczciwości i bezpieczeństwa

Kluczowe przeszkody

- Integracja sprzętu starszej generacji

- Problemy z jakością danych

- Braki kompetencyjne

- Wysokie koszty wdrożenia

- Ryzyka cyberbezpieczeństwa

Strategiczne podejścia

- Fazowe wdrożenia z projektami pilotażowymi

- Inwestycje w infrastrukturę danych

- Programy szkoleniowe dla pracowników

- Wdrożenia ukierunkowane na ROI

- Architektura z priorytetem bezpieczeństwa

Przyszłe trendy i perspektywy

Ścieżka rozwoju SI w przemyśle jest stroma. Eksperci przewidują, że połączenie SI z innymi technologiami przekształci fabryki w ciągu najbliższej dekady:

Generatywna SI + cyfrowe bliźniaki

Analitycy przewidują, że połączenie generatywnej SI z modelami cyfrowych bliźniaków zrewolucjonizuje produkcję, wprowadzając nową erę projektowania, symulacji i analizy predykcyjnej w czasie rzeczywistym.

- Przejście od reaktywnej do proaktywnej optymalizacji

- Zdecydowanie wyższa efektywność i zrównoważony rozwój

- Zwiększona odporność i zdolność adaptacji

Przemysł 5.0 – produkcja zorientowana na człowieka

Bazując na Przemyśle 4.0, koncepcja UE Przemysł 5.0 kładzie nacisk na zrównoważony rozwój i dobrostan pracowników obok produktywności.

- Roboty wykonują ciężkie i niebezpieczne zadania

- Ludzka kreatywność pozostaje centralna

- Praktyki cyrkularne i efektywne zasobowo

- Programy uczenia się przez całe życie i umiejętności cyfrowe

Edge AI i analiza w czasie rzeczywistym

Wraz z rozwojem 5G i edge computingu coraz więcej przetwarzania SI będzie odbywać się bezpośrednio na hali produkcyjnej, a nie w chmurze.

- Systemy sterowania o ultra niskim opóźnieniu

- Informacje zwrotne o jakości w czasie rzeczywistym

- Błyskawiczne dostosowania maszyn bez zależności od chmury

Szersze zastosowanie cobotów

Szybki wzrost robotów współpracujących w sektorach wykraczających poza motoryzację i elektronikę.

- Ekspansja na przetwórstwo spożywcze i farmaceutyczne

- Dostępne dla mniejszych fabryk

- Coraz inteligentniejsze do zaawansowanych zadań

Zaawansowane materiały i druk 3D

SI pomoże projektować nowe materiały i optymalizować produkcję addytywną dla skomplikowanych części.

- Lokalne możliwości produkcyjne

- Produkcja na żądanie

- Zmniejszenie obciążenia łańcucha dostaw

Wyjaśnialność i etyka

Producenci będą inwestować w systemy SI umożliwiające wyjaśnianie decyzji, aby inżynierowie mogli ufać i weryfikować decyzje maszyn.

- Narzędzia do wizualizacji podejmowania decyzji przez SI

- Wytyczne branżowe dotyczące bezpieczeństwa i uczciwości

- Przejrzyste, weryfikowalne procesy

Badania sugerują, że firmy inwestujące wcześnie w SI mogą znacznie zwiększyć udział w rynku, przychody i satysfakcję klientów. Pełna transformacja wymaga czasu i starannego planowania, ale kierunek jest jasny: SI napędzi kolejną generację inteligentnej, zrównoważonej i konkurencyjnej produkcji.

— Analiza badań branżowych

Najlepsze narzędzia SI w produkcji i przemyśle

Siemens MindSphere

Insights Hub (dawniej MindSphere) to oparta na chmurze platforma przemysłowego Internetu Rzeczy (IIoT) firmy Siemens, zaprojektowana do łączenia zasobów przemysłowych, zbierania i kontekstualizacji danych operacyjnych oraz generowania praktycznych wniosków wspierających usprawnienia produkcji i operacji. Umożliwia użytkownikom i deweloperom monitorowanie stanu zasobów, optymalizację procesów, przewidywanie problemów jakościowych oraz osadzanie niestandardowej analityki i pulpitów nawigacyjnych w całym przedsiębiorstwie.

IBM Maximo Application Suite

IBM Maximo Application Suite (MAS) to zintegrowana platforma łącząca zarządzanie aktywami przedsiębiorstwa (EAM), monitorowanie Internetu Rzeczy (IoT), sztuczną inteligencję/analitykę oraz optymalizację utrzymania ruchu w jednym rozwiązaniu. MAS umożliwia organizacjom monitorowanie stanu aktywów w czasie rzeczywistym, przewidywanie awarii, optymalizację harmonogramów konserwacji oraz zwiększanie efektywności operacyjnej w różnych branżach.

Mech-Mind Robotics

Mech-Mind Robotics to chińska firma specjalizująca się w automatyzacji przemysłowej, integrująca technologię wizji 3D, oprogramowanie AI oraz sterowanie robotami w celu tworzenia inteligentnych systemów robotycznych. W jej ofercie znajdują się przemysłowe kamery 3D (Mech-Eye), oprogramowanie z algorytmami wizji i AI (Mech-Vision, Mech-DLK), narzędzia do programowania robotów (Mech-Viz) oraz oprogramowanie do pomiarów i inspekcji (Mech-MSR). Rozwiązania Mech-Mind są wdrażane globalnie w branżach takich jak logistyka, motoryzacja, metalurgia i obróbka, elektronika użytkowa i inne.

GE Digital

Asset Performance Management (APM) firmy GE Digital to kompleksowy pakiet oprogramowania zaprojektowany, aby pomóc organizacjom przemysłowym maksymalizować niezawodność aktywów, redukować ryzyko operacyjne oraz minimalizować koszty utrzymania. Opierając się na architekturze modułowej, GE APM umożliwia wdrażanie pojedynczych aplikacji APM lub łączenie ich w zintegrowane rozwiązanie korporacyjne. Wykorzystując zaawansowaną analitykę, cyfrowe bliźniaki oraz strategie oparte na ocenie ryzyka, wspiera utrzymanie predykcyjne i podejmowanie decyzji opartych na danych.

No comments yet. Be the first to comment!