Mesterséges intelligencia a gyártásban és az iparban

A mesterséges intelligencia (MI) átalakítja a gyártást és az ipart a termelés optimalizálásával, a költségek csökkentésével és a hatékonyság javításával. Az előrejelző karbantartástól és a minőségellenőrzéstől a beszállítói lánc automatizálásáig az MI az innováció motorja, és okosabb gyárakat teremt.

A mesterséges intelligencia gyorsan átalakítja a gyártást a hatékonyság növelésével, a minőség javításával és az okosabb termelés lehetővé tételével. Ipari felmérések szerint a gyártók körülbelül 90%-a már használ valamilyen MI-formát, bár sokan úgy érzik, hogy még mindig le vannak maradva a versenytársakhoz képest.

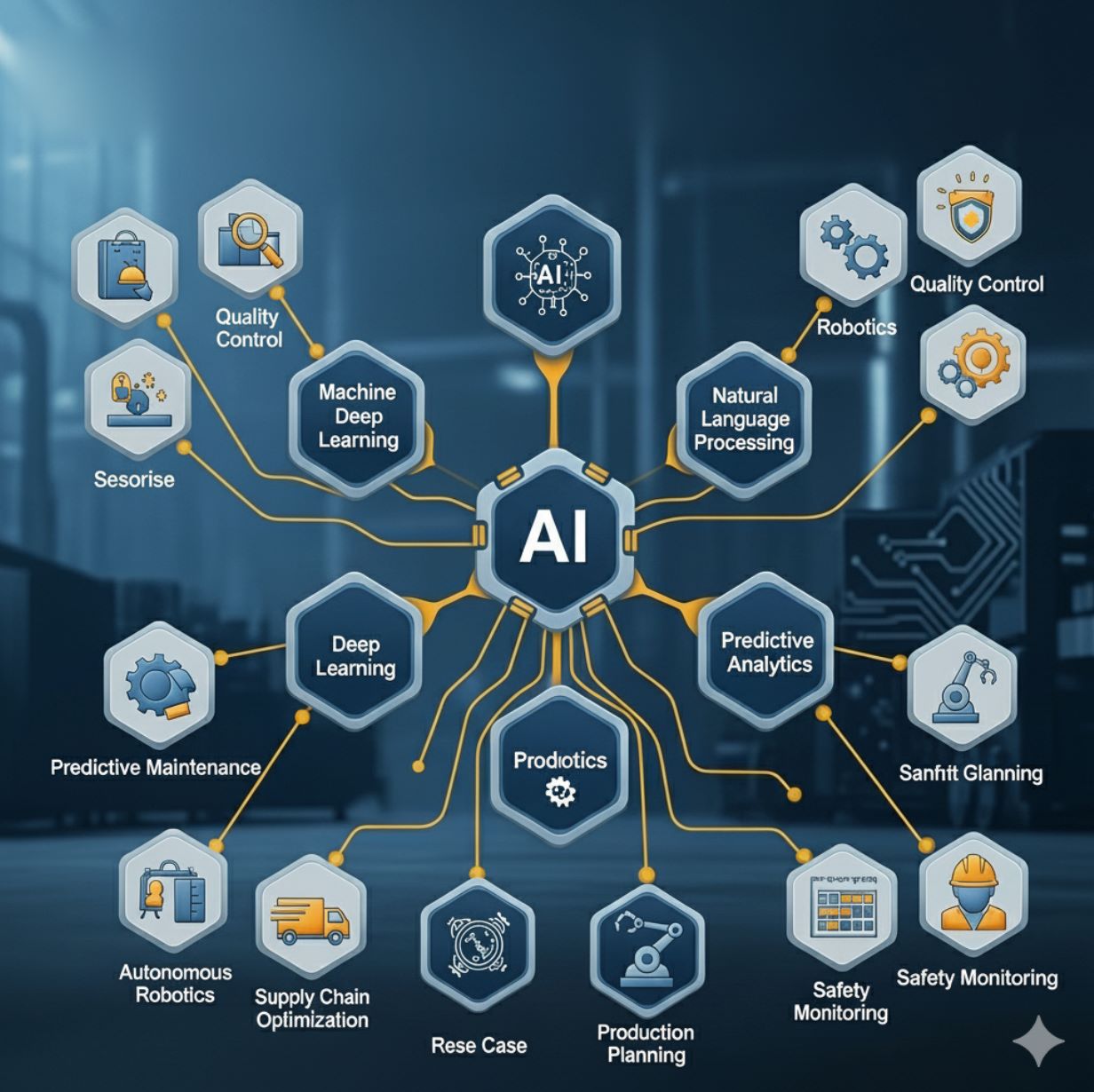

Kulcsfontosságú MI-technológiák és alkalmazási esetek

A gyártók számos MI-technológiát alkalmaznak a termelés automatizálására és optimalizálására több működési területen:

Előrejelző karbantartás

Az MI algoritmusok elemzik a gépek érzékelőinek adatait, hogy előre jelezzék a berendezések meghibásodását, még mielőtt bekövetkezne. Gépi tanulási modellek és digitális ikrek segítségével a vállalatok proaktívan ütemezhetik a karbantartást.

- Jelentősen csökkenti a leállásokat és a javítási költségeket

- Fő autógyártók előre jelzik az összeszerelő robotok hibáit

- Javításokat nem csúcsidőben ütemez

Számítógépes látás alapú minőségellenőrzés

Fejlett látórendszerek valós időben vizsgálják a termékeket, hogy sokkal gyorsabban és pontosabban észleljék a hibákat, mint az emberi ellenőrök.

- Kamerák és MI összehasonlítják az alkatrészeket az ideális specifikációkkal

- Azonnal jelzi az eltéréseket

- Csökkenti a hulladékot és a selejtet anélkül, hogy lassítaná a termelést

Együttműködő robotok (cobotok)

Az MI-vel működtetett új generációs robotok biztonságosan dolgozhatnak emberek mellett a gyárban, ismétlődő, precíz vagy nehéz feladatokat végezve.

- Elektronikai gyártók cobotokat használnak apró alkatrészek elhelyezésére

- Az emberek a felügyeletre és kreatív problémamegoldásra koncentrálnak

- Növeli a termelékenységet és az ergonómiát

Digitális ikrek és IoT

A gépek vagy egész üzemek virtuális másolatai lehetővé teszik a szimulációkat és optimalizációkat anélkül, hogy megszakítanák a tényleges termelést.

- Valós idejű IoT érzékelőadatok táplálják az ikret

- Mérnökök „mi lenne ha” forgatókönyveket modelleznek

- Optimalizálják az elrendezést és előrejelzik az eredményeket

Generatív tervezés és MI-alapú termékfejlesztés

Az anyagokról, korlátokról és korábbi tervekről tanulva a generatív MI-eszközök automatikusan létrehozhatnak optimalizált alkatrészeket és prototípusokat. A repülőgép- és autóipari cégek már használják ezt könnyű, erős alkatrészekhez.

- Automatikusan generál optimalizált alkatrészterveket

- Lehetővé teszi a tömeges testreszabást az ügyféligények gyors alkalmazásával

- Csökkenti a piacra jutási időt anélkül, hogy leállítaná a termelést

Ezek az „okos gyár” rendszerek összekapcsolt eszközöket és adat-elemzést használnak, hogy a termelés valós időben önmagát állítsa be. Az eredmény egy rendkívül rugalmas, hatékony üzem, ahol az MI folyamatosan figyeli a működést, maximalizálja a termelékenységet és csökkenti a hulladékot emberi beavatkozás nélkül.

— IBM, Okos gyártás kutatás

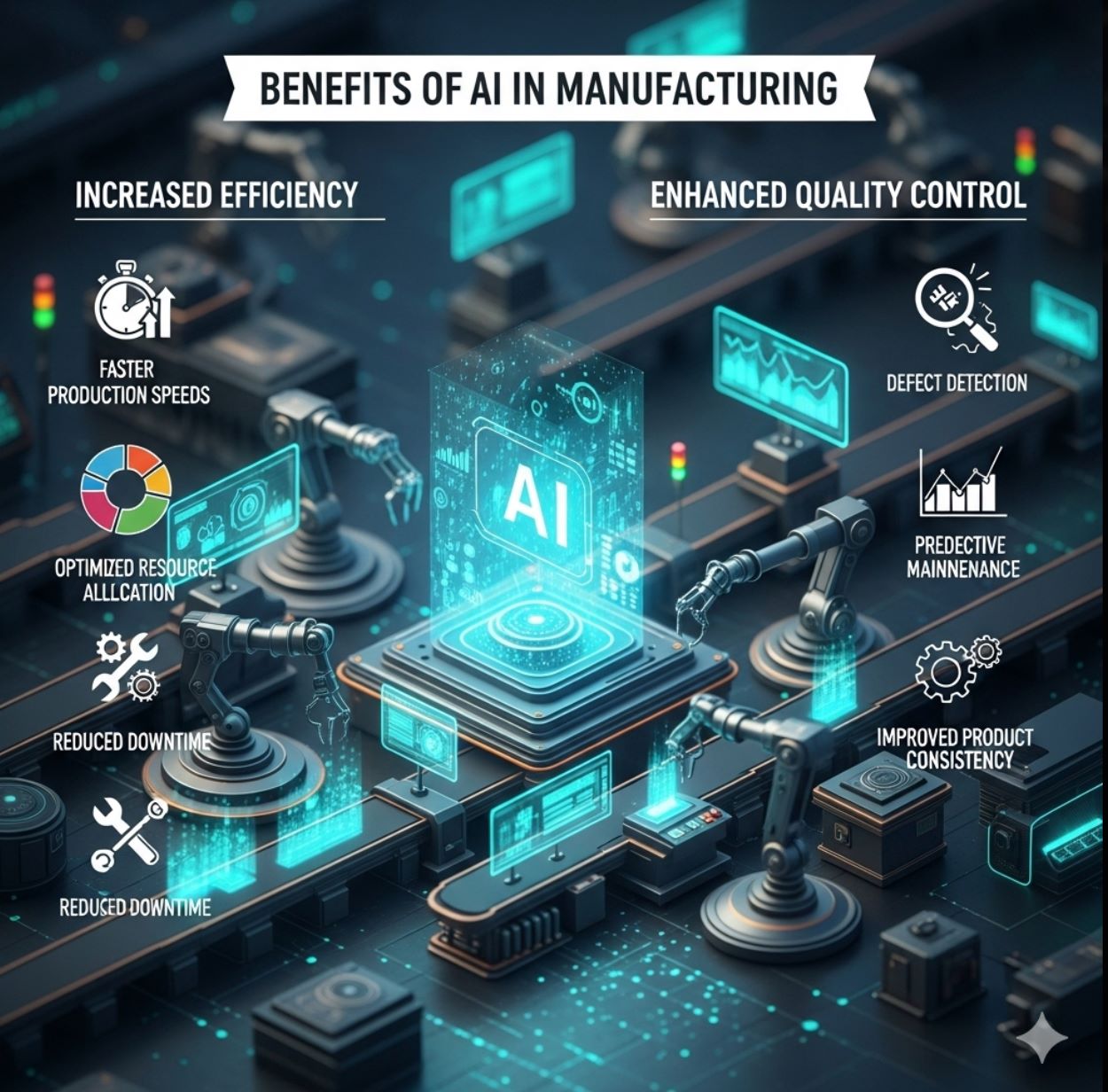

Az MI előnyei a gyártásban

Az MI számos előnyt kínál a gyártási műveletekben, átalakítva a hagyományos gyárakat intelligens, adatvezérelt vállalatokká:

Növelt hatékonyság és termelékenység

Csökkentett leállások és költségek

Magasabb minőség és kevesebb hulladék

Gyorsabb innovációs ciklusok

Fejlettebb ellátási lánc tervezés

Javított munkavállalói biztonság

Kihívások és kockázatok

Az MI ipari bevezetése jelentős akadályokkal jár, amelyeket a gyártóknak stratégiailag kell kezelniük:

Adatminőség és integráció

Az MI-nek nagy mennyiségű tiszta, releváns adatra van szüksége. A gyártóknak gyakran vannak régi berendezéseik, amelyek nem adatgyűjtésre készültek, és a történeti adatok gyakran szigetszerűek vagy következetlenek.

- A régi berendezések nem rendelkeznek modern adatgyűjtési képességekkel

- A történeti adatok gyakran szigetszerűek vagy következetlenek

- Sok üzem nem rendelkezik tiszta, strukturált, alkalmazás-specifikus adatokkal

- Magas minőségű adatok nélkül az MI-modellek pontatlanok lehetnek

Kiberbiztonság és működési kockázat

A gépek összekapcsolása és az MI bevezetése növeli a kibertámadások kockázatát. Minden új érzékelő vagy szoftverrendszer támadási felület lehet.

- Növekvő támadási felület az összekapcsolt eszközökkel

- Biztonsági rések vagy rosszindulatú programok megbéníthatják a termelést

- A kísérleti MI-modellek nem mindig megbízhatóak kritikus környezetben

- Erős biztonsági beruházásokat és protokollokat igényel

Készségek és munkaerő hatások

Hiány van olyan mérnökökből és adatkutatókból, akik egyszerre értenek az MI-hez és a gyári működéshez, ami jelentős bevezetési akadályokat teremt.

- MI-ismeretekkel rendelkező gyártási mérnökök hiánya

- Munkaerői ellenállás a munkahelyi biztonság miatt

- Kiterjedt átképzési programokra van szükség

- A változáskezeléshez világos kommunikáció szükséges

Költségek és szabványok

Az MI bevezetése jelentős kezdeti beruházást igényel, és kevés ipari szabvány létezik a rendszerek ellenőrzésére.

- Magas költségek az érzékelőkért, szoftverekért és számítási infrastruktúráért

- Különösen kihívás a kis gyártók számára

- Kevés iparági szabvány az MI-rendszerek hitelesítésére

- Átláthatóságra, méltányosságra és biztonságra vonatkozó keretrendszerek hiánya

Fő akadályok

- Régi berendezések integrációja

- Adatminőségi problémák

- Készséghiány

- Magas bevezetési költségek

- Kiberbiztonsági kockázatok

Stratégiai megközelítések

- Fokozatos bevezetés pilotokkal

- Adatinfrastruktúra fejlesztése

- Munkaerő képzési programok

- ROI-központú bevezetés

- Biztonság-központú architektúra

Jövőbeli trendek és kilátások

Az MI ipari pályája meredek. A szakértők azt jósolják, hogy az MI más technológiákkal való kombinációja átalakítja a gyárakat a következő évtizedben:

Generatív MI + digitális ikrek

Elemzők szerint a generatív MI és a digitális iker modellek egyesítése forradalmasítja a gyártást, új korszakot nyitva a tervezés, szimuláció és valós idejű előrejelző elemzés terén.

- Átállás a reaktívból a proaktív optimalizációba

- Jelentősen javított hatékonyság és fenntarthatóság

- Fokozott ellenálló képesség és alkalmazkodóképesség

Ipar 5.0 – Emberközpontú gyártás

Az Ipar 4.0-ra építve az EU Ipar 5.0 koncepciója a fenntarthatóságot és a munkavállalók jólétét helyezi a termelékenység mellé.

- Robotok végzik a nehéz, veszélyes feladatokat

- Az emberi kreativitás központi marad

- Körkörös, erőforrás-hatékony gyakorlatok

- Élethosszig tartó tanulás és digitális készségfejlesztés

Edge MI és valós idejű elemzés

Ahogy az 5G és az edge computing fejlődik, egyre több MI-feldolgozás történik a gyár padlóján, nem a felhőben.

- Ultra alacsony késleltetésű vezérlőrendszerek

- Valós idejű minőség visszacsatolás

- Azonnali gépbeállítások felhőfüggőség nélkül

Szélesebb körű cobot alkalmazás

Az együttműködő robotok gyors terjedése több ágazatban az autóiparon és az elektronikán túl.

- Bővülés az élelmiszer-feldolgozásban és a gyógyszeriparban

- Elérhető kisebb gyárak számára is

- Növekvő intelligencia a kifinomult feladatokhoz

Fejlett anyagok és 3D nyomtatás

Az MI segíti új anyagok tervezését és az additív gyártás optimalizálását összetett alkatrészekhez.

- Helyi gyártási képességek

- Igény szerinti gyártás

- Csökkentett ellátási lánc terhelés

Magyarázhatóság és etika

A gyártók befektetnek magyarázható MI-rendszerekbe, hogy a mérnökök megbízhassanak és ellenőrizhessék a gépi döntéseket.

- Eszközök az MI döntéshozatalának vizualizálására

- Iparági irányelvek a biztonság és méltányosság érdekében

- Átlátható, ellenőrizhető folyamatok

Tanulmányok szerint azok a vállalatok, amelyek korán fektetnek be MI-be, jelentősen növelhetik piaci részesedésüket, bevételeiket és ügyfél-elégedettségüket. Bár a teljes átalakulás időt és gondos tervezést igényel, az irány világos: az MI hajtja a következő generációs okos, fenntartható és versenyképes gyártást.

— Ipari kutatási elemzés

Legjobb MI-eszközök a gyártásban és az iparban

Siemens MindSphere

Az Insights Hub (korábban MindSphere) a Siemens felhőalapú ipari dolgok internete (IIoT) megoldása, amely ipari eszközök összekapcsolására, működési adatok gyűjtésére és kontextusba helyezésére, valamint gyártási és üzemeltetési fejlesztésekhez hasznosítható betekintések generálására szolgál. Lehetővé teszi a felhasználók és fejlesztők számára az eszközök állapotának figyelését, folyamatok optimalizálását, minőségi problémák előrejelzését, valamint egyedi elemzések és irányítópultok beágyazását a vállalaton belül.

IBM Maximo Application Suite

Az IBM Maximo Application Suite (MAS) egy integrált platform, amely egyesíti a vállalati eszközkezelést (EAM), a dolgok internetének (IoT) megfigyelését, a mesterséges intelligenciát/elemzést és a karbantartás optimalizálását egyetlen megoldásban. A MAS lehetővé teszi a szervezetek számára az eszközök állapotának valós idejű figyelését, a meghibásodások előrejelzését, a karbantartási ütemtervek optimalizálását, valamint az üzemeltetési hatékonyság növelését különböző iparágakban.

Mech-Mind Robotics

A Mech-Mind Robotics egy kínai ipari automatizálással foglalkozó vállalat, amely a 3D látásérzékelés, az MI szoftver és a robotvezérlés integrálására specializálódott intelligens robotrendszerek építéséhez. Termékkínálatuk ipari 3D kamerákat (Mech-Eye), látás- és MI algoritmus szoftvereket (Mech-Vision, Mech-DLK), robotprogramozó eszközöket (Mech-Viz) és mérési/ellenőrzési szoftvereket (Mech-MSR) tartalmaz. A Mech-Mind megoldásai világszerte alkalmazásra kerülnek olyan iparágakban, mint a logisztika, autóipar, fém- és megmunkálás, fogyasztói elektronika és még sok más.

GE Digital

A GE Digital Eszköz Teljesítmény Menedzsment (APM) egy átfogó szoftvercsomag, amely ipari szervezetek számára készült az eszközmegbízhatóság maximalizálására, az üzemeltetési kockázatok csökkentésére és a karbantartási költségek minimalizálására. Moduláris felépítésének köszönhetően a GE APM lehetővé teszi az egyes APM alkalmazások önálló telepítését vagy integrált vállalati megoldásként való kombinálását. Fejlett analitikák, digitális ikrek és kockázatalapú eszközstratégiák alkalmazásával támogatja az előrejelző karbantartást és az adatvezérelt döntéshozatalt.

Még nincsenek kommentek. Légy te az első!