KI in Fertigung und Industrie

Künstliche Intelligenz (KI) transformiert die Fertigung und Industrie durch Optimierung der Produktion, Kostensenkung und Effizienzsteigerung. Von vorausschauender Wartung und Qualitätskontrolle bis hin zur Automatisierung der Lieferkette treibt KI Innovationen voran und schafft intelligentere Fabriken.

Künstliche Intelligenz verändert die Fertigung schnell, indem sie die Effizienz steigert, die Qualität verbessert und intelligentere Produktionsprozesse ermöglicht. Branchenumfragen zeigen, dass rund 90 % der Hersteller bereits eine Form von KI einsetzen, obwohl viele das Gefühl haben, gegenüber Wettbewerbern noch zurückzubleiben.

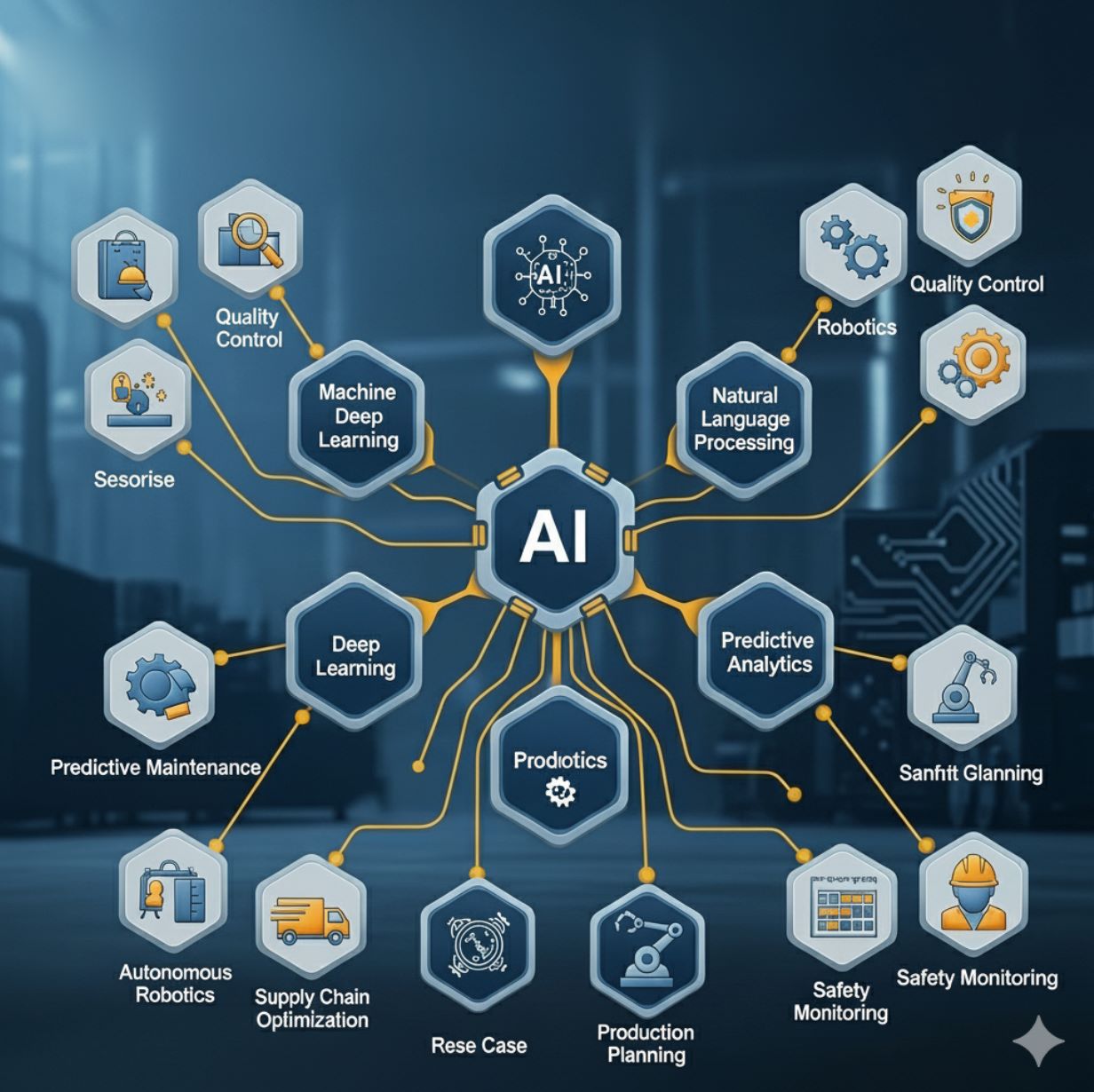

Wichtige KI-Technologien und Anwendungsfälle

Hersteller setzen verschiedene KI-Techniken ein, um die Produktion in mehreren Betriebsbereichen zu automatisieren und zu optimieren:

Vorausschauende Wartung

KI-Algorithmen analysieren Sensordaten von Maschinen, um Ausfälle vorherzusagen, bevor sie auftreten. Durch maschinelles Lernen und digitale Zwillinge können Unternehmen Wartungen proaktiv planen.

- Reduziert Ausfallzeiten und Reparaturkosten erheblich

- Große Automobilhersteller prognostizieren Fehler bei Montage-Robotern

- Plant Reparaturen außerhalb der Spitzenzeiten

Qualitätskontrolle mit Computer Vision

Fortschrittliche Bildverarbeitungssysteme prüfen Produkte in Echtzeit und erkennen Fehler viel schneller und genauer als menschliche Prüfer.

- Kameras und KI vergleichen Teile mit Idealvorgaben

- Markiert Anomalien sofort

- Reduziert Ausschuss und Abfall ohne Produktionsverzögerung

Kollaborative Roboter (Cobots)

Eine neue Generation KI-gestützter Roboter arbeitet sicher neben Menschen auf dem Fabrikboden und übernimmt repetitive, präzise oder schwere Aufgaben.

- Elektronikhersteller nutzen Cobots für die Platzierung winziger Komponenten

- Menschen konzentrieren sich auf Überwachung und kreative Problemlösung

- Steigert Produktivität und Ergonomie

Digitale Zwillinge und IoT

Virtuelle Abbilder von Maschinen oder ganzen Anlagen ermöglichen Simulationen und Optimierungen, ohne die tatsächlichen Produktionslinien zu unterbrechen.

- Echtzeit-IoT-Sensordaten speisen den Zwilling

- Ingenieure modellieren „Was-wäre-wenn“-Szenarien

- Optimieren Layouts und prognostizieren Ergebnisse

Generatives Design und KI-gesteuerte Produktentwicklung

Durch das Training mit Daten zu Materialien, Einschränkungen und früheren Designs können generative KI-Tools automatisch optimierte Bauteile und Prototypen erstellen. Luft- und Raumfahrt sowie Automobilunternehmen nutzen dies bereits für leichte, robuste Komponenten.

- Generiert automatisch optimierte Bauteildesigns

- Ermöglicht Massenanpassung durch schnelle Anpassung an Kundenwünsche

- Verkürzt die Markteinführungszeit ohne Produktionsunterbrechung

Diese „Smart Factory“-Systeme nutzen vernetzte Geräte und Datenanalysen, sodass sich die Produktion in Echtzeit selbst anpassen kann. Das Ergebnis ist eine hochflexible, effiziente Anlage, in der KI ständig den Betrieb überwacht, den Durchsatz maximiert und Abfall ohne menschliches Eingreifen reduziert.

— IBM, Smart Manufacturing Research

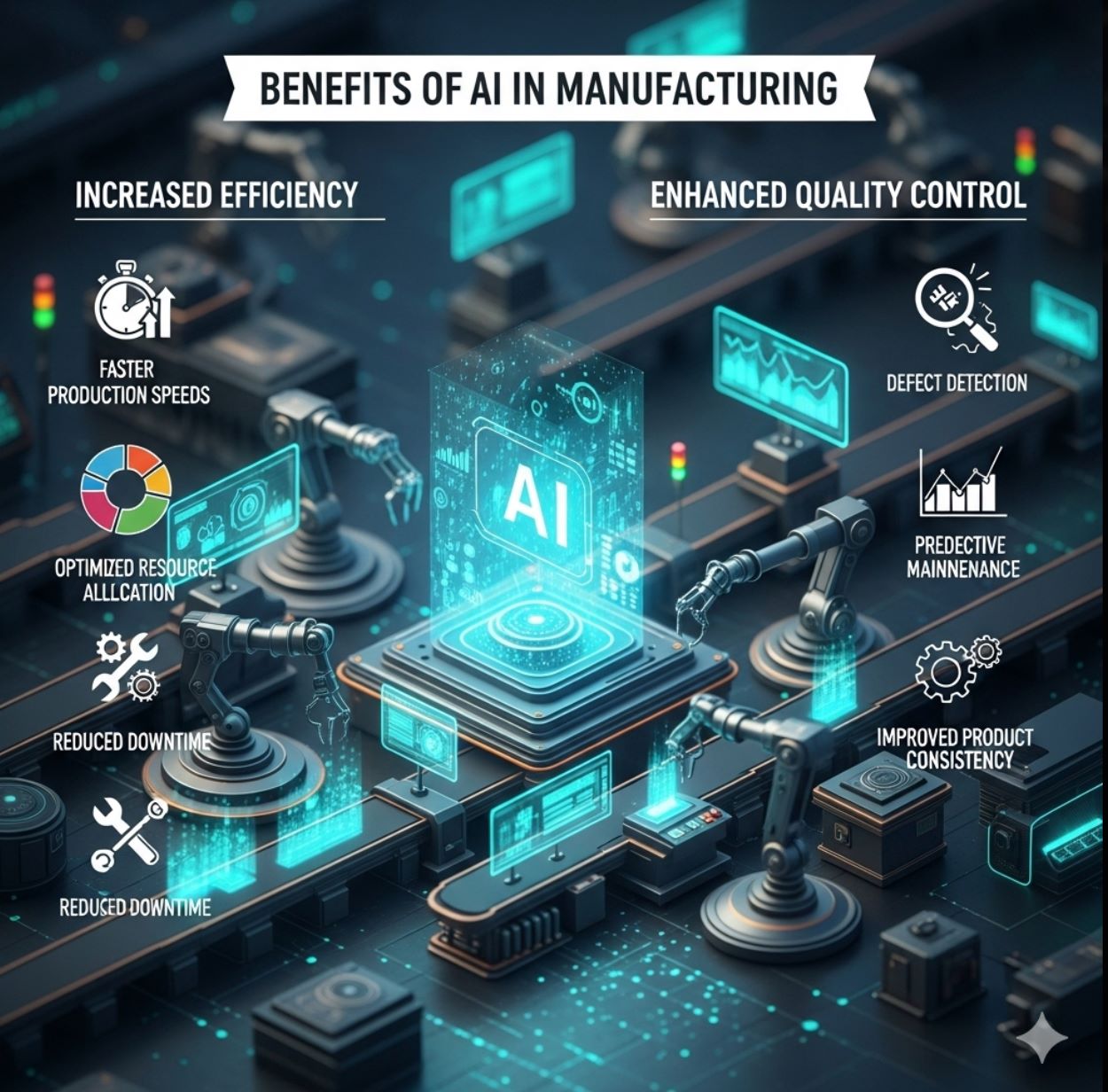

Vorteile von KI in der Fertigung

KI bietet zahlreiche Vorteile in der Fertigung und verwandelt traditionelle Fabriken in intelligente, datengetriebene Unternehmen:

Erhöhte Effizienz und Produktivität

Reduzierte Ausfallzeiten und Kosten

Höhere Qualität und weniger Abfall

Schnellere Innovationszyklen

Verbesserte Lieferkettenplanung

Verbesserte Arbeitssicherheit

Herausforderungen und Risiken

Die Einführung von KI in der Industrie bringt erhebliche Herausforderungen mit sich, die Hersteller strategisch angehen müssen:

Datenqualität und Integration

KI benötigt große Mengen sauberer, relevanter Daten. Hersteller verfügen oft über Altanlagen, die nicht für Datenerfassung ausgelegt sind, und historische Daten sind häufig isoliert oder inkonsistent.

- Altsysteme fehlen moderne Datenerfassungsfunktionen

- Historische Daten oft isoliert oder inkonsistent

- Viele Anlagen haben keine sauberen, strukturierten, anwendungsspezifischen Daten

- Ohne hochwertige Daten können KI-Modelle ungenau sein

Cybersicherheit und Betriebsrisiken

Die Vernetzung von Maschinen und der Einsatz von KI erhöhen die Anfälligkeit für Cyberangriffe. Jeder neue Sensor oder Softwarekomponente kann eine Angriffsfläche darstellen.

- Erhöhte Angriffsfläche durch vernetzte Geräte

- Angriffe oder Malware könnten die Produktion lahmlegen

- Experimentelle KI-Modelle sind in kritischen Umgebungen möglicherweise nicht vollständig zuverlässig

- Erfordert starke Sicherheitsinvestitionen und -protokolle

Kompetenzen und Auswirkungen auf die Belegschaft

Es mangelt an Ingenieuren und Datenwissenschaftlern, die sowohl KI als auch Fabrikbetrieb verstehen, was erhebliche Implementierungshürden schafft.

- Mangel an KI-versierten Fertigungsingenieuren

- Widerstand der Mitarbeiter wegen Arbeitsplatzsicherheit

- Notwendigkeit umfangreicher Umschulungsprogramme

- Klare Kommunikation ist für Change Management essenziell

Kosten und Standards

Die Implementierung von KI erfordert erhebliche Anfangsinvestitionen und erfolgt in einem Umfeld mit wenigen etablierten Industriestandards.

- Hohe Kosten für Sensoren, Software und IT-Infrastruktur

- Besonders herausfordernd für kleine Hersteller

- Wenig branchenweite Standards zur Verifizierung von KI-Systemen

- Fehlende Rahmenwerke für Transparenz, Fairness und Sicherheit

Wesentliche Hindernisse

- Integration von Altsystemen

- Datenqualitätsprobleme

- Fachkräftemangel

- Hohe Implementierungskosten

- Cybersicherheitsrisiken

Strategische Ansätze

- Phasenweise Einführung mit Pilotprojekten

- Investitionen in Dateninfrastruktur

- Schulungsprogramme für Mitarbeiter

- ROI-orientierte Umsetzung

- Sicherheitsorientierte Architektur

Zukünftige Trends und Ausblick

Der Trend für KI in der Industrie ist steil. Experten prognostizieren, dass die Kombination von KI mit anderen Technologien die Fabriken im nächsten Jahrzehnt neu gestalten wird:

Generative KI + Digitale Zwillinge

Analysten erwarten, dass die Verschmelzung von generativer KI mit digitalen Zwillingsmodellen die Fertigung revolutioniert und eine neue Ära von Design, Simulation und Echtzeit-Vorhersageanalysen einläutet.

- Übergang von reaktiver zu proaktiver Optimierung

- Deutlich verbesserte Effizienz und Nachhaltigkeit

- Erhöhte Resilienz und Anpassungsfähigkeit

Industrie 5.0 – Menschzentrierte Fertigung

Aufbauend auf Industrie 4.0 betont das EU-Konzept Industrie 5.0 Nachhaltigkeit und das Wohlbefinden der Mitarbeiter neben Produktivität.

- Roboter übernehmen schwere und gefährliche Aufgaben

- Menschliche Kreativität bleibt zentral

- Kreislaufwirtschaftliche, ressourceneffiziente Praktiken

- Lebenslanges Lernen und digitale Kompetenzprogramme

Edge-KI und Echtzeitanalysen

Mit der Reife von 5G und Edge-Computing wird mehr KI-Verarbeitung direkt auf dem Fabrikboden stattfinden statt in der Cloud.

- Ultralatenzarme Steuerungssysteme

- Echtzeit-Qualitätsfeedback

- Sofortige Maschinenanpassungen ohne Cloud-Abhängigkeit

Breitere Cobot-Einführung

Schnelles Wachstum kollaborativer Roboter in weiteren Branchen über Automobil und Elektronik hinaus.

- Ausweitung auf Lebensmittelverarbeitung und Pharma

- Zugänglich für kleinere Fabriken

- Zunehmende Intelligenz für komplexe Aufgaben

Fortschrittliche Materialien und 3D-Druck

KI wird helfen, neue Materialien zu entwerfen und die additive Fertigung komplexer Teile zu optimieren.

- Lokalisierte Produktionsmöglichkeiten

- Fertigung auf Abruf

- Reduzierte Belastung der Lieferkette

Erklärbarkeit und Ethik

Hersteller werden in erklärbare KI-Systeme investieren, damit Ingenieure Maschinenentscheidungen vertrauen und überprüfen können.

- Werkzeuge zur Visualisierung von KI-Entscheidungen

- Branchenrichtlinien für Sicherheit und Fairness

- Transparente, überprüfbare Prozesse

Studien zeigen, dass Unternehmen, die früh in KI investieren, ihren Marktanteil, Umsatz und Kundenzufriedenheit deutlich steigern können. Obwohl die vollständige Transformation Zeit und sorgfältige Planung erfordert, ist die Richtung klar: KI wird die nächste Generation intelligenter, nachhaltiger und wettbewerbsfähiger Fertigung antreiben.

— Branchenforschungsanalyse

Top-KI-Tools in Fertigung und Industrie

Siemens MindSphere

Insights Hub (ehemals MindSphere) ist die cloudbasierte Industrial Internet of Things (IIoT)-Lösung von Siemens, die entwickelt wurde, um industrielle Anlagen zu verbinden, Betriebsdaten zu erfassen und zu kontextualisieren sowie umsetzbare Erkenntnisse für Verbesserungen in der Fertigung und im Betrieb zu generieren. Sie ermöglicht es Anwendern und Entwicklern, den Anlagenzustand zu überwachen, Prozesse zu optimieren, Qualitätsprobleme vorherzusagen und benutzerdefinierte Analysen und Dashboards unternehmensweit einzubetten.

IBM Maximo Application Suite

IBM Maximo Application Suite (MAS) ist eine integrierte Plattform, die Enterprise Asset Management (EAM), Internet of Things (IoT)-Überwachung, KI/Analytik und Wartungsoptimierung in einer Lösung vereint. MAS ermöglicht es Organisationen, den Zustand von Anlagen in Echtzeit zu überwachen, Ausfälle vorherzusagen, Wartungspläne zu optimieren und die Betriebseffizienz in verschiedenen Branchen zu steigern.

Mech-Mind Robotics

Mech-Mind Robotics ist ein chinesisches Unternehmen für industrielle Automatisierung, das sich auf die Integration von 3D-Vision-Sensorik, KI-Software und Robotersteuerung spezialisiert hat, um intelligente Robotersysteme zu entwickeln. Ihr Produktportfolio umfasst industrielle 3D-Kameras (Mech-Eye), Vision- und KI-Algorithmus-Software (Mech-Vision, Mech-DLK), Roboter-Programmierwerkzeuge (Mech-Viz) sowie Mess- und Inspektionssoftware (Mech-MSR). Die Lösungen von Mech-Mind werden weltweit in Branchen wie Logistik, Automobil, Metall- und Maschinenbau, Unterhaltungselektronik und weiteren eingesetzt.

GE Digital

Asset Performance Management (APM) von GE Digital ist eine umfassende Softwaresuite, die Industrieunternehmen dabei unterstützt, die Anlagenzuverlässigkeit zu maximieren, betriebliche Risiken zu reduzieren und Wartungskosten zu minimieren. Basierend auf einer modularen Architektur ermöglicht GE APM den Einsatz einzelner APM-Anwendungen oder deren Kombination zu einer integrierten Unternehmenslösung. Durch den Einsatz fortschrittlicher Analytik, digitaler Zwillinge und risikobasierter Asset-Strategien unterstützt es vorausschauende Wartung und datengetriebene Entscheidungsfindung.

No comments yet. Be the first to comment!